బోలు డ్రిల్ పరిచయం మరియు అప్లికేషన్ అవకాశాలు

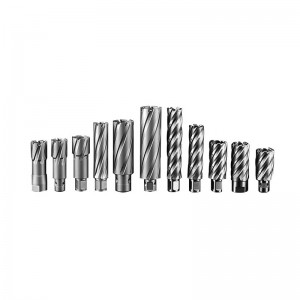

బోలు డ్రిల్ బిట్స్ (మల్టీ-ఎడ్జ్ స్టీల్ ప్లేట్ డ్రిల్స్, దీనిని కోర్ డ్రిల్స్ అని కూడా పిలుస్తారు) మల్టీ-ఎడ్జ్ వృత్తాకార కట్టింగ్ కోసం సమర్థవంతమైన డ్రిల్ బిట్లు.డ్రిల్లింగ్ వ్యాసం 12 మిమీ నుండి 150 మిమీ వరకు ఉంటుంది.ఉక్కు నిర్మాణ ఇంజనీరింగ్ మరియు రైలు రవాణా వంటి ఉక్కు భాగాలను డ్రిల్లింగ్ చేయడానికి ఇవి ప్రధానంగా ఉపయోగించబడతాయి., వంతెనలు, నౌకలు, యంత్రాల తయారీ, ఏరోస్పేస్ మరియు ఇతర రంధ్రాల ప్రాసెసింగ్ క్షేత్రాలు, దాని డ్రిల్లింగ్ పనితీరు సంప్రదాయం కంటే మెరుగ్గా ఉందిal రెండు అంచుల ట్విస్ట్ డ్రిల్, అధిక డ్రిల్లింగ్ సామర్థ్యం, కాంతి మరియు శ్రమ-పొదుపు డ్రిల్లింగ్, బహుళ అంచుల స్టీల్ ప్లేట్ డ్రిల్ మరియు మాగ్నెటిక్ సీట్ డ్రిల్ లక్షణాలతో సరిపోలే సాధనం పెద్ద వర్క్పీస్ యొక్క బహుళ-దిశాత్మక డ్రిల్లింగ్ను నిర్వహించగలదు.ఆపరేషన్ సౌకర్యవంతంగా మరియు అనువైనది, నిర్మాణ సమయాన్ని సమర్థవంతంగా తగ్గిస్తుంది మరియు ఆధునిక ఉక్కు భాగాల యొక్క డ్రిల్లింగ్ మరియు కంకణాకార గాడి ప్రాసెసింగ్ కోసం మొదటి ఎంపిక సాధనంగా మారింది.

1.కటింగ్పై ప్రభావం సవరించు బ్రోప్రచారం?

బోలు డ్రిల్ బిట్ అనేది పోర్టబుల్ టూల్స్ కోసం మరింత అనుకూలంగా ఉండే హోల్ ప్రాసెసింగ్ సాధనం.అయినప్పటికీ, బోలు కసరత్తుల తయారీ ప్రక్రియ సాపేక్షంగా సంక్లిష్టంగా ఉంటుంది మరియు అవి బ్లైండ్ రంధ్రాలను ప్రాసెస్ చేయలేవు కాబట్టి, అవి సాధారణంగా మెటల్ కట్టింగ్లో ఉపయోగించబడవు.పెద్ద వ్యాసం లేదా విలువైన మెటల్ వర్క్పీస్ల రంధ్రాల ద్వారా ప్రాసెస్ చేసేటప్పుడు లేదా డ్రిల్లింగ్ పరికరాల శక్తి పరిమితం అయినప్పుడు అవి సాధారణంగా ఉపయోగించబడతాయి..అక్కడ నుండి ఎబోలు డ్రిల్ బిట్ల కోసం ప్రామాణిక ఉత్పత్తులు లేవు, ప్రత్యేక పదార్థాలను ప్రాసెస్ చేయడానికి ఉపయోగించే చాలా బోలు డ్రిల్ బిట్లను మనమే అభివృద్ధి చేసుకోవాలి.

వెనుక కోణం efప్రభావం

2.రేక్ ప్రభావంకోత శక్తిపై కోణం?

రేక్ కోణంలో మార్పులు చిప్ మెటీరియల్ యొక్క వైకల్యం స్థాయిని ప్రభావితం చేస్తాయి, తద్వారా కట్టింగ్ ఫోర్స్లో మార్పులకు కారణమవుతుంది.జిచిప్ వైకల్యాన్ని తగ్గించండి, ఎక్కువ కట్టింగ్ ఫోర్స్;చిన్న చిప్ వైకల్యం, చిన్న కట్టింగ్ శక్తి.రేక్ కోణం 0° నుండి 15° పరిధిలో మారినప్పుడు, కట్టింగ్ ఫోర్స్ కరెక్షన్ కోఎఫీషియంట్ 1.18 నుండి 1 పరిధిలో మారుతుంది.

3.రేక్ కోణం యొక్క ప్రభావండ్రిల్ బిట్ యొక్క మన్నికపై?

డ్రిల్ బిట్ యొక్క రేక్ కోణాన్ని పెంచుతున్నప్పుడు, టూల్ టిప్ యొక్క బలం మరియు వేడి వెదజల్లే వాల్యూమ్ తగ్గుతుంది మరియు ఇది టూల్ టిప్పై ఒత్తిడిని కూడా ప్రభావితం చేస్తుంది.రేక్ కోణం సానుకూల విలువ అయినప్పుడు, టూల్ చిట్కా సబ్జెక్ట్ to తన్యత ఒత్తిడి;రేక్ కోణం ప్రతికూల విలువ అయినప్పుడు, సాధనం చిట్కా సంపీడన ఒత్తిడికి లోబడి ఉంటుంది.ఎంచుకున్న రేక్ యాంగిల్ చాలా పెద్దది అయితే, డ్రిల్ బిట్ యొక్క పదును పెంచవచ్చు మరియు కట్టింగ్ ఫోర్స్ను తగ్గించవచ్చు, టూల్ టిప్పై తన్యత ఒత్తిడి ఎక్కువగా ఉంటుంది, టూల్ టిప్ యొక్క బలం తగ్గుతుంది మరియు అది సులభంగా విరిగిపోతుంది.కటింగ్ పరీక్షలలో, అధిక రేక్ కోణం కారణంగా చాలా డ్రిల్ బిట్లు దెబ్బతిన్నాయి.అయినప్పటికీ, ప్రాసెస్ చేయవలసిన పదార్థం యొక్క అధిక కాఠిన్యం మరియు బలం మరియు ప్రధాన షాఫ్ట్ యొక్క తక్కువ దృఢత్వం మరియు పోర్టబుల్ డ్రిల్లింగ్ రిగ్ యొక్క మొత్తం యంత్రం కారణంగా, ఎంచుకున్న రేక్ కోణం చాలా తక్కువగా ఉంటే, డ్రిల్లింగ్ సమయంలో కట్టింగ్ ఫోర్స్ పెరుగుతుంది మెయిన్ షాఫ్ట్ వైబ్రేట్ అయ్యేలా చేస్తుంది మరియు మెషీన్ చేసిన ఉపరితలంపై స్పష్టమైన కంపనాలు కనిపిస్తాయి.పంక్తులు, డ్రిల్ బిట్ యొక్క మన్నిక కూడా తగ్గుతుంది.

5. పెరోర్మాన్ కటింగ్ పై ప్రభావంce

క్లియరెన్స్ కోణాన్ని పెంచడం వలన పార్శ్వ ఉపరితలం మరియు కట్టింగ్ మెటీరియల్ మధ్య రాపిడిని తగ్గించవచ్చు మరియు యంత్ర ఉపరితలం యొక్క ఎక్స్ట్రాషన్ వైకల్యాన్ని తగ్గించవచ్చు.అయితే, క్లియరెన్స్ కోణం చాలా పెద్దది అయితే, blade బలం మరియు వేడి వెదజల్లే సామర్థ్యం తగ్గుతుంది.

ఉపశమన కోణం యొక్క పరిమాణం నేరుగా డ్రిల్ బిట్ యొక్క మన్నికను ప్రభావితం చేస్తుంది.డ్రిల్లింగ్ ప్రక్రియలో, డ్రిల్ బిట్స్ యొక్క ప్రధాన దుస్తులు రూపాలు మెకానికల్ గీతలు మరియు దశ మార్పు దుస్తులు.మెకానికల్ రాపిడి మరియు దుస్తులు పరిగణనలోకి తీసుకుంటే, కట్టింగ్ జీవితం స్థిరంగా ఉన్నప్పుడు, క్లియరెన్స్ కోణం పెద్దది, అందుబాటులో ఉన్న కట్టింగ్ సమయం ఎక్కువ;దశ మార్పు దుస్తులను పరిగణనలోకి తీసుకుంటే, క్లియరెన్స్ కోణంలో పెరుగుదల వేడి వెదజల్లే సామర్థ్యాన్ని తగ్గిస్తుందిడ్రిల్ బిట్ యొక్క ity.డ్రిల్ బిట్ ధరించిన తర్వాత, పార్శ్వంపై వేర్ జోన్ క్రమంగా విస్తరిస్తుంది మరియు కట్టింగ్ శక్తి క్రమంగా పెరుగుతుంది, ఘర్షణ ద్వారా ఉత్పన్నమయ్యే వేడి క్రమంగా పెరుగుతుంది, దీని వలన డ్రిల్ బిట్ ఉష్ణోగ్రత పెరుగుతుంది.డ్రిల్ బిట్ దశ పరివర్తన ఉష్ణోగ్రతకు ఉష్ణోగ్రత పెరిగినప్పుడు, డ్రిల్ బిట్ త్వరగా వేర్ కనిపిస్తుంది.

6. పదునుపెట్టే ప్రభావంప్రక్రియ

బోలు డ్రిల్ బిట్ తక్కువ పరిమాణాన్ని ఉపయోగిస్తుంది మరియు ప్రాసెసింగ్ బ్యాచ్ చిన్నది.అందువల్ల, డ్రిల్ బిట్ను రూపకల్పన చేసేటప్పుడు ప్రాసెసింగ్ సాంకేతిక సమస్యలను పరిగణించాలి మరియు సాధ్యమైనంతవరకు సాధారణ మ్యాచింగ్ పరికరాలు మరియు సాధారణ సాధనాలతో ప్రాసెసింగ్ మరియు పదునుపెట్టడం సాధించాలి.చిప్స్ ఫ్లో ఓయాన్ పనితీరు.ఔట్ఫ్లో ప్రక్రియ సమయంలో, చిప్లను రేక్ ముఖంతో పిండడం మరియు రుద్దడం జరుగుతుంది.మరింత వైకల్యం.చిప్ దిగువన ఉన్న లోహం చాలా వరకు వైకల్యం చెందుతుంది మరియు రేక్ ముఖం వెంట జారిపోతుంది, చిప్ యొక్క దిగువ పొరను పొడవుగా చేస్తుంది మరియు వివిధ వంకర ఆకారాలను ఏర్పరుస్తుంది.రంధ్రాలు వేయడానికి బోలు డ్రిల్ బిట్ను ఉపయోగిస్తున్నప్పుడు, చిప్లను తొలగించడాన్ని సులభతరం చేయడానికి చిప్లను చిప్స్ లేదా స్ట్రిప్స్గా కత్తిరించాలని మీరు కోరుకుంటారు.ప్రాసెసింగ్ మరియు పదునుపెట్టడాన్ని సులభతరం చేయడానికి, రేక్ ముఖాన్ని చిప్ బ్రేకర్ లేకుండా ఫ్లాట్ ఉపరితలంగా రూపొందించాలి.ఉపయోగం సమయంలో రేక్ ఉపరితలం రీగ్రౌండ్ చేయవలసిన అవసరం లేదు.బోలు డ్రిల్ బిట్ యొక్క పార్శ్వ ఉపరితలం రీగ్రైండ్ చేయడానికి సులభమైనది మరియు వేగవంతమైన దుస్తులు ధర కలిగిన ఉపరితలం కూడా.అందువల్ల, బోలు డ్రిల్ బిట్ యొక్క పదునుపెట్టడం పార్శ్వ ఉపరితలాన్ని పదును పెట్టడం ద్వారా సాధించబడుతుంది.ద్వితీయ పార్శ్వ ఉపరితలం అంతర్గత ద్వితీయ పార్శ్వ ఉపరితలం మరియు బాహ్య ద్వితీయ పార్శ్వ ఉపరితలంగా విభజించబడింది.రీగ్రైండింగ్ కోణం నుండి, అంతర్గత మరియు బయటి సహాయక పార్శ్వ ఉపరితలాలను రీగ్రైండ్ చేయడం సులభం కాదు, కాబట్టి సహాయక పార్శ్వ ఉపరితలాలను మళ్లీ గ్రైండ్ చేయకుండా రూపొందించాలి.

7.కటింగ్ ద్రవం మరియు డ్రిల్బిట్స్

బోలు డ్రిల్ బిట్ యొక్క ప్రధాన లక్షణం ఏమిటంటే, ప్రాసెసింగ్ సమయంలో రంధ్రం యొక్క అంతర్గత కోర్ కత్తిరించబడదు.అందువల్ల, బోలు డ్రిల్ బిట్ యొక్క కట్టింగ్ మొత్తం ట్విస్ట్ డ్రిల్ కంటే గణనీయంగా తక్కువగా ఉంటుంది మరియు కటింగ్ సమయంలో ఉత్పత్తి చేయబడిన అవసరమైన డ్రిల్లింగ్ శక్తి మరియు వేడి కూడా తక్కువగా ఉంటుంది.హై-స్పీడ్ స్టీల్ బోలు డ్రిల్ బిట్లతో డ్రిల్లింగ్ చేసేటప్పుడు, ప్రాసెసింగ్ ప్రాంతం యొక్క ఉష్ణోగ్రత డ్రిల్ బిట్ యొక్క కాఠిన్యంపై గొప్ప ప్రభావాన్ని చూపుతుంది కాబట్టి, డ్రిల్లింగ్ ప్రక్రియలో చల్లబరచడానికి శీతలకరణిని తప్పనిసరిగా ఉపయోగించాలి (శీతలకరణి ఉపయోగించకపోతే, డ్రిల్ బిట్ వేర్ ప్రధానంగా దశ మార్పు దుస్తులు మరియు ప్రారంభంలో వేగంగా ఉంటుంది.మొదట, మనంed బాహ్య స్ప్రే శీతలీకరణ.అయినప్పటికీ, డ్రిల్ బిట్ స్టేషన్ క్షితిజ సమాంతర అక్షం దిశలో ప్రాసెస్ చేయబడినందున, శీతలకరణి డ్రిల్ బిట్ యొక్క కట్టింగ్ ఎడ్జ్లోకి ప్రవేశించడం కష్టం.శీతలకరణి వినియోగం పెద్దది మరియు శీతలీకరణ ప్రభావం అనువైనది కాదు.డ్రిల్ రిగ్ స్పిండిల్ నిర్మాణం బాహ్య స్ప్రే కూలింగ్ను అంతర్గత స్ప్రే శీతలీకరణగా మార్చడానికి పునఃరూపకల్పన చేయబడింది.శీతలకరణి బోలు డ్రిల్ బిట్ యొక్క కోర్ నుండి జోడించబడుతుంది, తద్వారా శీతలకరణి డ్రిల్ బిట్ యొక్క కట్టింగ్ భాగాన్ని సజావుగా చేరుకోగలదు, తద్వారా శీతలకరణి వినియోగాన్ని గణనీయంగా తగ్గిస్తుంది మరియు శీతలీకరణ ప్రభావాన్ని మెరుగుపరుస్తుంది.